Tampondruck bringt 3D-Objekte zum Leuchten

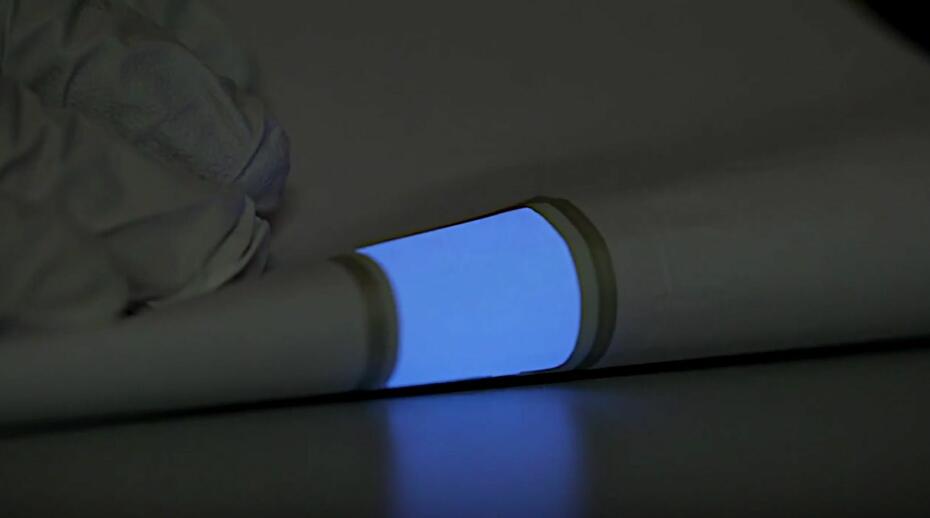

Ingenieuren des KIT und der Franz Binder GmbH ist es erstmals gelungen, Elektrolumineszenz-Leuchtschichten per Tampondruckverfahren auf gekrümmte Flächen aufzubringen.

Herkömmliche Leuchtfolien – Elektrolumineszenz(EL)-Folien – sind nur bis zu einem gewissen Grad biegbar und lassen sich leicht auf ebene Flächen aufbringen. Das am Karlsruher Institut für Technologie (KIT) in Zusammenarbeit mit der Firma Franz Binder GmbH & Co. entwickelte neue Verfahren ermöglicht es, dreidimensionale Bauteile direkt mittels Tampondruck mit elektrolumineszenten Schichten zu bedrucken. EL-Bauelemente könnten beispielsweise bei Stromausfällen die Sicherheit in Gebäuden erhöhen. Weitere Anwendungsmöglichkeiten sind Displays und Armbanduhren oder die effektvolle Gestaltung von Räumen. Die Deutsche Bundesstiftung Umwelt hat das Entwicklungsprojekt mit 125.000 Euro gefördert.

„Durch den innovativen Herstellungsprozess, den wir mit unserem Industriepartner gemeinsam entwickelt haben, lässt sich jede Art von dreidimensionalem Untergrund preiswert mit elektrolumineszenten Leuchtschichten versehen“, sagt Dr.-Ing. Rainer Kling vom Lichttechnischen Institut des KIT. Während sich bei EL-Trägerfolien das lumineszente Material zwischen zwei Kunststoffschichten befindet, ermöglicht es der Tampondruck, Elektrolumineszenz ohne einen Zwischenträger direkt auf den Gegenstand aufzubringen. So lassen sich konvexe und konkave Flächen unterschiedlichster Materialien vom Papier bis zu Kunststoffen zum Leuchten bringen.

Die verschiedenen Komponenten der Beschichtung – darunter das elektrolumineszente Material und das elektrisch leitfähige Material – werden mittels Tampondruck aufgebracht. Die herkömmlicherweise in der Druckindustrie eingesetzte Maschine hat einen elastischen Tampon aus Kautschuk, der sich gut verformen lässt und sich deshalb hervorragend zum Beschichten gewölbter Flächen eignet.

„Auf diese Weise lassen sich preiswert und einfach über die ganze Oberfläche homogene Schichten auftragen, sogar auf einer Kugel“, betont die an dem Forschungsprojekt beteiligte Diplom-Ingenieurin Elodie Chardin. „Das Erreichen der Homogenität der etwa einen Zehntel Millimeter dicken Schicht war eine der Herausforderungen des Vorhabens“, erläutert die leitende Diplom-Ingenieurin des Industriepartners Elisabeth Warsitz. Das Verfahren erfordert nur wenige Produktionsschritte und ist dadurch ressourcenschonend. Durch das Verwenden verschiedener Leuchtstoffe lassen sich – auch auf derselben Fläche – unterschiedliche Farben aufbringen.

Die rund zwei Jahre dauernde Forschung und Entwicklung am KIT in Kooperation mit dem in Neckarsulm ansässigen Unternehmen Franz Binder Elektrische Bauelemente wurde durch die Deutsche Bundesstiftung Umwelt unterstützt. Die Stiftung fördert Vorhaben zum Schutz der Umwelt unter besonderer Berücksichtigung der mittelständischen Wirtschaft. Nach der erfolgreichen Entwicklung des prototypischen Druckverfahrens für EL-Schichten sind am Lichttechnischen Institut der Fakultät für Elektrotechnik und Informationstechnik am KIT weitere Forschungsarbeiten zum Optimieren des innovativen Herstellungsprozesses für EL-Leuchtschichten geplant.