3D-Scanner Artec Eva unterstützt die Entwicklung ergonomischer Exoskelette

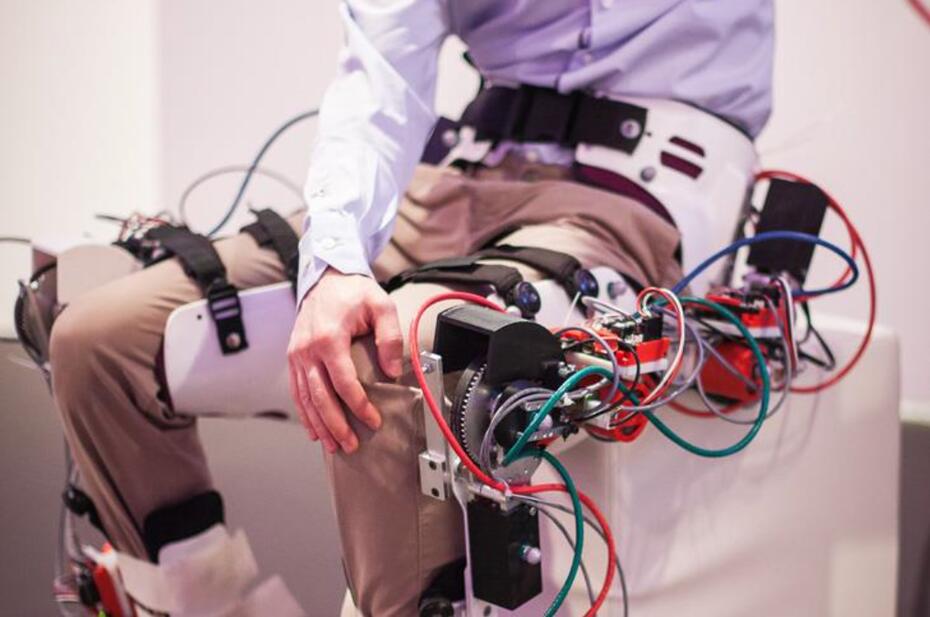

Eine belgische Forschungsgruppe optimiert die Eigenschaften motorgetriebener Exoskelette, indem sie die Geräte mithilfe von 3D-Scans, CAD und 3D-Druck individuell anpasst.

Dr. Kevin Langlois, Forscher an der Vrije Universiteit Brussel (Freie Universität Brüssel), ist der Meinung, dass die Menschheit vor einem technologischen Umbruch steht, der unser Leben von Grund auf verändern wird. Dr. Langlois ist Mitglied der Forschungsgruppe Robotics & Multibody Mechanics (R&MM), die sich schwerpunktmäßig mit am Körper tragbarer Robotertechnik (Wearables) wie beispielsweise motorgetriebenen Exoskeletten beschäftigt. Seiner Ansicht nach gehören robotergestützte Technologien zu den wichtigsten Maßnahmen, mit denen die Kosten des Gesundheitswesens eingedämmt werden können. Sie tragen dazu bei, dass Menschen mobil bleiben und weniger auf Hilfe angewiesen sind. Darüber hinaus verringern sie das Risiko, an den Folgen mangelnder Beweglichkeit zu erkranken.

„Exoskelette sind im Wearable-Bereich nicht mehr wegzudenken – sie sind Teil des bevorstehenden Umbruchs“, so Dr. Langlois. „Diese Technologie liefert vielversprechende Ergebnisse – bei der medizinischen Rehabilitation ebenso wie bei der Steigerung der körperlichen Leistungsfähigkeit, der Verletzungsprävention und der Unterstützung von Alltagstätigkeiten.“

Trotz der Tatsache, dass in diesem Forschungsbereich bemerkenswerte Fortschritte erzielt wurden, existiert nach wie vor ein wesentliches Problem: Wie erreicht man, dass der Mensch und das automatisierte Exoskelett perfekt miteinander interagieren? Technisch bedeutet dies: Wie erreicht man ein vollkommenes mechanisches Zusammenspiel, sodass diese quasi miteinander verwachsen?

Diese Frage ist nicht so einfach zu beantworten, denn jeder Mensch ist anthropometrisch und biomechanisch betrachtet einzigartig, das heißt seine Gliedmaße, deren Beweglichkeit und sein Gang sind absolut individuell. Demnach muss für jeden Menschen eine eigene Lösung entwickelt werden.

Die Erfahrungen von R&MM zeigen, dass vorgefertigte Lösungen nicht die beste Option sind. Zunächst starteten die Wissenschaftler ihre Forschungen mit verstellbaren Orthesen, die mithilfe von Riemen und Klammern am Körper befestigt wurden. Diese Befestigungen verrutschten allerdings recht häufig, was dazu führte, dass das Exoskelett nicht effektiv eingesetzt werden konnte.

Die Forschungsgruppe fand eine andere Lösung: die Erfassung der individuellen Anatomie der Person mithilfe von 3D-Scans und die Anfertigung einer Orthese, die dieser Anatomie exakt entspricht.Genauer gesagt werden hier die physikalischen Schnittstellen des Exoskeletts in 3D gescannt, da sie die mechanische Verbindung zwischen Mensch und Roboter darstellen. Mit diesem Verfahren lässt sich ein besseres Zusammenspiel zwischen Mensch und Orthese und eine größere Stabilität des Exoskeletts erzielen – ohne Einbußen im Komfort. Um diese Lösung umzusetzen, erwarb die Forschergruppe den hochpräzisen 3D-Objektscanner Artec Eva von Artec 3D bei dem Gold-Partner 4C Creative CAD CAM Consultants.

„Zu diesem Thema wird derzeit wenig geforscht. Bislang konzentrierten sich die meisten Forschungen auf die Grundlagenfunktion dieser Geräte – Antrieb und Steuerung. Jetzt ist es an der Zeit, den Menschen in diese Systeme einzubeziehen“, meint Dr. Langlois. „Aus diesem Grund hat sich das R&MM-Labor auch für 3D-Scanning entschieden: Wir möchten neuartige Lösungen entwickeln.“

„Wir setzen jetzt den 3D-Scanner Artec Eva ein, mit dem wir individuelle Orthesen designen und anfertigen. Diese Methode hat im Vergleich zu verstellbaren Orthesen viele Vorteile”, berichtet Dr. Langlois. „In weniger als fünf Minuten kann dank des schnellen, präzisen Scan-Prozesses von Artec Eva ein digitales Abbild des Patienten generiert werden. Mit diesem 3D-Scanner eine Orthese anzufertigen ist weniger zeit- und arbeitsaufwendig als mit einer Gipsform.“

Das Exoskelett MIRAD soll beim Gehen Hüfte, Knie und Fußgelenke auf beiden Seiten unterstützen. Deshalb muss anhand der Fachliteratur zur Biomechanik ermittelt werden, welche Kräfte auf die Gelenke der betreffenden Person (Fußgelenke, Knie und Hüfte) übertragen werden müssen, um diese effektiv beim Gehen zu unterstützen. Mit diesen Informationen und dem Wissen über die Druckschmerzschwelle, also den maximalen Druck, den ein Mensch in einer bestimmten Körperregion aushält, ohne Schmerz zu empfinden, kann ein Orthesenprototyp konstruiert werden.

Ein wesentliches Merkmal des Aktors ist die Verwendung eines regulierbaren elastischen Elements – eine Feder mit variabler Vorspannkraft –, in Reihe geschaltet mit einem Elektroantrieb. Aufgrund seiner Eigenschaften ist der Aktor für Exoskelette gut geeignet: Er speichert Energie und bietet eine erhöhte Spitzenleistung, Stoßbelastungstoleranz sowie einen niedrigen Ausgangswiderstand. Im Gegensatz zu konventionellen „steifen“ Aktoren – wie beispielsweise einem Zahnradantrieb – erlaubt dieser „weiche“ Aktor Abweichungen von der Zielposition, wenn externe Kräfte durch den Anwender auf ihn wirken.

„Mit Artec Eva können wir all diese Parameter zu einer kompakten, ergonomischen Orthese verarbeiten”, so Dr. Langois.

Um eine „maßgeschneiderte“ Orthese anzufertigen, bestimmt Dr. Langlois zunächst die Bereiche, die erfasst werden müssen, zum Beispiel den Unterschenkel. Dann wählt er eine oder mehrere Personen aus, an denen die Orthese getestet wird. Diese Personen werden gescannt und die Scan-Daten in der 3D-ModellierungssoftwareArtec Studio verarbeitet.

„Es ist relativ einfach, anhand der Scans eine .STL-Datei in Artec Studio zu generieren”, erklärt Dr. Langlois. „Entscheidend ist hierbei, qualitativ hochwertige Scans zu erzeugen, keine Löcher im Modell zu lassen und die Ausrichtung der Scans zu ermöglichen. Das ‚Sharp Fusion‘-Tool führt die Scans zusammen und generiert das endgültige 3D-Modell. Mein Fazit fällt positiv aus: Artec Studio hat eine intuitive Oberfläche und leistungsstarke Tools zu bieten, mit denen Wissenschaftler und Ingenieure im Bereich Wearable-Robotik forschen können."

Im Anschluss an die Nachbearbeitung wird die .STL-Datei in ein CAD-Programm exportiert, wo eine perfekt sitzende Orthese designt wird. Der letzte Schritt besteht darin, die Orthese mithilfe eines additiven Fertigungsverfahrens herzustellen. Nach dem 3D-Druck der Orthese wird diese mit Karbonfaser und dem Verbundwerkstoff Epoxidharz verstärkt.

3D-Scanning und 3D-Druck sind im Vergleich zu einer Gipsform auch deshalb besonders vorteilhaft, weil die Daten digital gespeichert werden können. Aus Konstruktionssicht hat das digitale Verfahren den Vorzug, dass die betroffene Person umfassend in den Bau des Roboters einbezogen werden kann. Es bietet außerdem mehr Freiheiten bei der Herstellung bzw. Fertigung der Orthese, da es den Einsatz von CAM-Verfahren (CAM = Computer Aided Manufacturing) wie den 3D-Druck zulässt. Das wiederum kann Kosten sparen und sowohl die Qualität als auch die Anwendbarkeit der Produkte verbessern.

Die Vorteile dieses Herstellungsverfahrens sollen derzeit anhand von Versuchen nachgewiesen werden. „Mit diesen Experimenten möchten wir zeigen, wie effektiv es ist, auf der Basis eines Digitalmodells der betreffenden Person individuelle Orthesen anzufertigen”, erläutert Dr. Langlois. „Ziel wird es eines Tages sein, Exoskelette tragen zu können, die für andere und – bis zu einem gewissen Grad – auch für den Träger selbst nahezu unsichtbar sind! Die 3D-Scan-Technologie liefert hierfür vielversprechende Resultate.“